在医疗器械生产企业中,关键工序和特殊过程是质量管理体系中的重要组成部分。以下是它们的定义、要求及处理方式:

1. 关键工序

定义:关键工序是指对产品质量和产品性能起决定作用的工序。这些工序通常加工难度大、质量不稳定,且易造成重大经济损失。

要求:关键工序需要有详细的作业指导书,并设置过程检验点。这些工序的工艺参数也需要进行验证或确认。

例子:体外诊断试剂的配制过程、仪器的性能调试等。

2. 特殊过程

定义:特殊过程是指某些加工质量不易或不能通过其后的检验或试验而得到充分验证的过程。这些过程通常包括焊接、热处理、电镀、涂漆、塑料、铸造、锻造、压铸、粘结等。

要求:特殊过程需要通过验证或确认来确保其质量。这包括在设计和开发过程中对特殊过程的转换进行确认,并在生产过程中对特殊过程进行监控和记录。

例子:金标产品的干燥过程、试剂产品的冻干过程等。

3. 确认和监控

确认:对关键工序和特殊过程的重要参数进行验证或确认,通常采用3Q(IQ(安装确认)、OQ(运行确认)、PQ(性能确认))方法,并记录确认结果。

监控:在生产过程中对关键工序和特殊过程进行监控,包括人、机、料、法、环等方面,确保过程的稳定性和产品质量。

再确认:在一般正常情况下,每一年需对关键工序和特殊过程再验证一次;如遇重大变更,如更换重要配套设备或涉及性能的变更项目,完成后均需要再次验证。

4. 法规要求

医疗器械注册质量管理体系核查指南和医疗器械生产质量管理规范对关键工序和特殊过程有明确要求,企业需根据这些要求制定详细的作业指导书,并进行现场监控和质量改进。

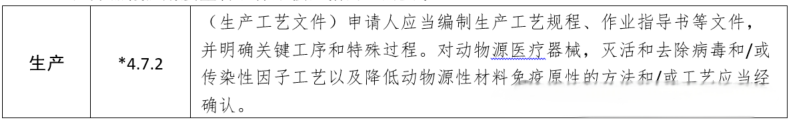

《医疗器械注册质量管理体系核查指南》的要求

解读:这里说明了需要明确关键工序和特殊过程。

一般情况下,在医疗器械的生产工艺中,关键工序是要有的,特殊过程则不一定。所以需在工艺流程图里标注清楚关键工序或是特殊过程(如有)。

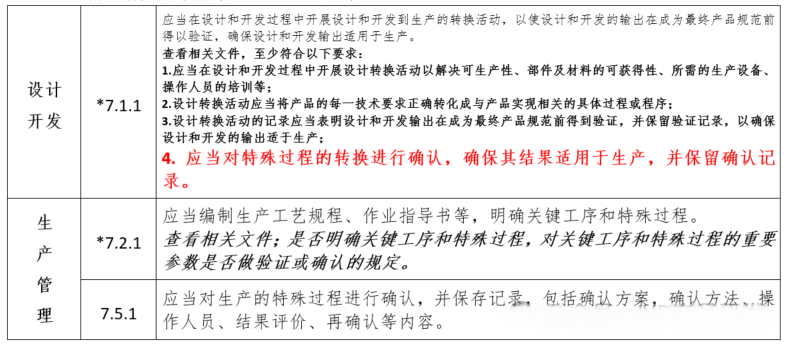

《医疗器械生产质量管理规范》的要求

解读:

1)《规范》要求在设计转换活动对当对特殊过程的转换进行确认。这里只规定了特殊过程,其实在实际的工作中,关键工序也需在这里进行验证。

对于仪器来说,特殊过程有焊接、打胶等;关键工序有性能调试等。

对于试剂而言,特殊过程有配制、干燥、灭菌等;关键工序有称量、配制、分装等。

通过上述措施,医疗器械生产企业可以确保关键工序和特殊过程的质量,从而保证最终产品的质量和安全性。