咱们之前聊过,很多工厂的体系和业务是“两张皮”:体系文件写得挺全,但实际干活根本不按文件来;品质部天天抓体系,生产、研发却按自己的老办法来。之所以出现这种情况,核心是没把IATF16949的“过程方法”用透。

很多体系工程师和品质经理对“过程方法”很困惑:“到底什么是过程方法?怎么用在实际工作中?”其实简单说,过程方法就是“把公司的核心业务拆成一个个可管理的流程,每个流程都明确‘谁来做、做什么、怎么做、怎么查’,然后把体系要求融入每个流程,让体系跟着业务走,而不是脱离业务搞一套。”

今天咱们就用通俗易懂的语言,结合生产、研发、采购的实际案例,教大家怎么把过程方法落地,让体系真正融入干活的全流程——这是体系落地的核心环节,也是最能出效果的环节。

过程方法落地的第一步,不是急着写文件、定制度,而是先梳理清楚:你家公司的核心业务流程到底有哪些?哪些流程直接影响产品质量和客户满意度?

不同的汽车零部件厂,核心流程可能略有不同,但大体上都离不开这几个:

1. 研发流程:从客户需求对接、产品设计、样品试制,到批量生产的整个过程(也就是APQP覆盖的流程);

2. 生产流程:从生产计划下达、原材料投入、各工序加工,到成品出库的过程;

3. 采购流程:从供应商选择、评估、下单,到来料检验、入库的过程;

4. 销售/客户服务流程:从客户开发、订单承接,到交付、售后反馈处理的过程;

5. 品质管控流程:从来料检验、过程检验,到成品检验、不合格品处理的过程。

梳理流程的时候,要注意“不遗漏、不冗余”。比如生产流程,要从“生产计划接收”开始,一步步梳理到“成品入库”,每个环节都要列出来:计划接收→物料领用→首件检验→工序加工→过程检验→成品检验→入库。别把流程搞得太复杂,也别漏掉关键环节。

这里有个小技巧:找每个部门的骨干员工一起梳理。比如梳理生产流程,就让生产经理、车间主任、班组长一起参与,他们最清楚实际干活的环节,梳理出来的流程才贴合实际,不是“纸上谈兵”。

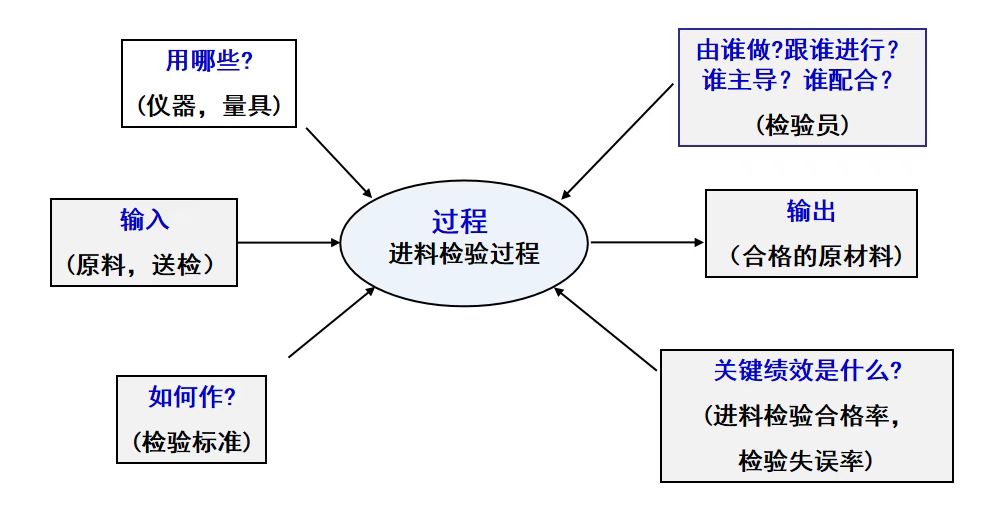

梳理完核心流程,下一步就是给每个流程“定规矩”——明确每个流程的4个核心问题:谁来做(责任部门/岗位)、做什么(流程目标/任务)、怎么做(作业标准/要求)、怎么查(监控/检验方法)。只有把这4个问题说清楚,流程才能规范运行,体系要求才能融入进来。

咱们以“生产流程中的工序加工环节”和“研发流程中的设计评审环节”为例,具体说说怎么定规矩:

案例1:生产流程——工序加工环节

1. 谁来做:车间班组长、操作员工;

2. 做什么:按生产计划和作业指导书,完成本工序的加工任务,确保产品尺寸、外观符合要求;

3. 怎么做:① 开机前检查设备状态,确认设备正常;② 按作业指导书的要求调整加工参数(比如转速、温度、压力);③ 加工过程中按规定频次进行自检(比如每生产10件查1件);④ 发现异常及时停机,上报班组长;

4. 怎么查:① 班组长每小时巡检一次,检查员工是否按作业指导书操作、参数是否正确;② 品质部IPQC按计划进行过程检验,记录检验数据;③ 用SPC监控关键尺寸,及时发现过程波动。

案例2:研发流程——设计评审环节

1. 谁来做:研发部牵头,生产部、采购部、品质部参与;

2. 做什么:对产品设计方案进行评审,确保设计方案可行、能生产、能控制质量、成本合理;

3. 怎么做:① 研发部提前准备设计方案、图纸、成本测算等资料,分发给参与评审的部门;② 召开评审会议,各部门发表意见(比如生产部说“这个设计方案的加工难度太大,现有设备做不了”,采购部说“这个零部件的原材料不好采购”);③ 对评审出的问题,明确整改责任人、整改时间;④ 整改完成后,重新评审,直到方案通过;

4. 怎么查:① 研发部记录评审过程和问题整改情况,形成评审报告;② 体系推进小组定期检查评审报告,看是否有完整的记录、问题是否整改闭环。

给流程定规矩的时候,要注意“接地气、可操作”。比如作业指导书,别写得太抽象,要具体到“操作步骤、参数范围、注意事项”,员工一看就知道怎么干。比如“调整加工参数”,要写清楚“转速500转/分钟、温度180℃”,而不是“按设备要求调整参数”。

很多流程落地不顺畅,问题出在“流程接口”上——比如研发流程和生产流程衔接不上,研发部设计的产品,生产部没法生产;生产流程和采购流程衔接不上,生产需要的物料,采购部没及时买回来。

过程方法落地的第三步,就是打通这些“流程接口”,明确每个接口的责任部门、衔接要求和沟通机制。咱们以“研发流程和生产流程的接口”“生产流程和采购流程的接口”为例,说说怎么打通:

案例1:研发流程和生产流程的接口

1. 衔接环节:样品试制完成后,研发部向生产部移交生产技术资料,推动产品批量生产;

2. 责任部门:研发部负责提供完整的技术资料(图纸、作业指导书、物料清单),生产部负责接收资料、组织试生产;

3. 衔接要求:① 研发部在样品试制完成后1周内,向生产部移交所有技术资料;② 生产部接收资料后,3天内组织技术人员、班组长评审资料,提出疑问;③ 研发部针对疑问进行解答、修改资料;④ 双方确认无误后,生产部组织试生产,研发部派技术人员现场指导;

4. 沟通机制:建立研发-生产对接群,每天同步试生产进度和问题,有重大问题及时召开协调会。

案例2:生产流程和采购流程的接口

1. 衔接环节:生产部根据生产计划,向采购部提出物料需求,采购部按需求采购物料;

2. 责任部门:生产部负责提交准确的物料需求计划(包括物料名称、数量、交付时间),采购部负责按计划采购、保障物料按时到货;

3. 衔接要求:① 生产部每月25日前,向采购部提交下月的物料需求计划;② 采购部接收计划后,2天内核对物料库存,确认需要采购的数量;③ 采购部按计划向供应商下单,跟踪物料到货进度;④ 物料到货前1天,采购部通知生产部和品质部,准备来料检验;

4. 沟通机制:每周召开生产-采购对接会,同步物料需求和到货情况,解决物料延迟、短缺等问题。

打通流程接口的关键,是“明确谁牵头、谁配合、有问题怎么解决”。别让部门之间因为接口问题互相推诿,要形成“无缝衔接”的氛围。

流程定好了、接口打通了,还需要建立监控机制,确保流程能按要求运行,不跑偏、不走过场。监控机制主要包括3个部分:日常检查、数据统计、问题整改。

1. 日常检查:指定专人负责流程的日常监控,比如生产流程由班组长和IPQC监控,研发流程由研发部经理监控,采购流程由采购主管监控。监控的内容包括:员工是否按流程要求操作、流程接口是否顺畅、记录是否完整。检查要常态化,比如每小时巡检、每天抽查。

2. 数据统计:收集每个流程的关键数据,比如生产流程的不良率、生产效率、交付及时率;研发流程的设计周期、评审一次通过率;采购流程的物料到货及时率、来料合格率。通过数据判断流程运行的效果,比如生产流程的不良率突然升高,说明流程可能出现了问题,需要及时排查。

3. 问题整改:对检查中发现的问题和数据反映的异常,要及时整改。建立“问题整改跟踪表”,明确问题描述、责任人、整改措施、完成时间。比如生产流程中发现员工未按作业指导书操作,要让班组长督促员工整改,重新培训,然后验证整改效果,确保问题不再发生。

这里要注意:监控不是“找员工的麻烦”,而是及时发现问题、解决问题,让流程运行得更顺畅。所以发现问题后,要先分析原因,再制定整改措施,而不是一味地批评指责。

把过程方法落地,核心就是“梳理核心流程、给流程定规矩、打通流程接口、建立监控机制”,让体系要求融入每个业务流程的每个环节。这样一来,体系就不再是“品质部的文件”,而是跟着业务走的“操作指南”,员工按流程干活,就是按体系要求干活,体系和业务自然就融合了。

过程方法落地需要一定的时间和耐心,不用追求“一步到位”,可以先从核心流程(比如生产流程、研发流程)开始,逐步推广到其他流程。落地过程中,要多听一线员工的意见,不断优化流程,让流程更贴合实际。

下一篇文章,咱们继续聊核心模块落地的第二部分——“风险思维落地”。很多工厂都是“出事了再救火”,而IATF16949的核心是“提前预防”。咱们会教大家怎么识别生产、研发、采购全流程的风险点,怎么建立风险管控机制,从“被动救火”变成“主动预防”。

(责任编辑:ysbadmin)